Suite de la longue histoire du vernis à ongles, avec ses aspects plus techniques. Après la naissance du concept et le développement de ce produit phare de la cosmétique, nous voyons cette fois les choses sous l'angle plus technique de la formulation.

Voir la première partie de cet article

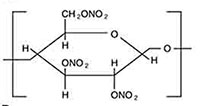

La nitrocellulose comme résine principale

Le vernis à ongles a peu changé depuis sa conception initiale. La résine de base, utilisée très largement dans l'ensemble des formulations de vernis à ongles, consiste en ce que l'on appelle le nitrate de coton, chimiquement de la nitrocellulose.

Cette substance présente en effet de nombreuses propriétés compatibles avec l’application qui en est faite : la transparence, l’adhérence, la semi-occlusivité, faisant de lui un ingrédient polyvalent et presque universel dans ces formulations. Ses limites reposent principalement dans son instabilité (inflammabilité, explosivité). De ce fait, c’est un ingrédient très compliqué à fabriquer dans les phases initiales du procédé. Toutefois il convient de signaler que les produits finis présentent une parfaite sécurité d’usage, dans des conditions normales d’utilisation.

Cette substance présente en effet de nombreuses propriétés compatibles avec l’application qui en est faite : la transparence, l’adhérence, la semi-occlusivité, faisant de lui un ingrédient polyvalent et presque universel dans ces formulations. Ses limites reposent principalement dans son instabilité (inflammabilité, explosivité). De ce fait, c’est un ingrédient très compliqué à fabriquer dans les phases initiales du procédé. Toutefois il convient de signaler que les produits finis présentent une parfaite sécurité d’usage, dans des conditions normales d’utilisation.

Bien que de nombreuses tentatives aient été faites pour substituer ce filmogène, il continue d’être la base de formulation quasi universelle de cette famille de produits.

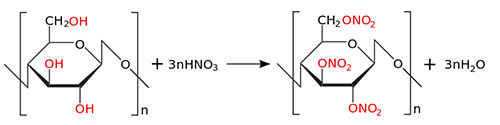

La nitrocellulose est fabriquée à partir de cellulose de coton, par attaque directe de balles de coton par un mélange sulfo-nitrique concentré, conduisant à l’hydrolyse ménagée du polymère, et à l’intégration d’azote dans des proportions déterminées.

Viscosité et taux d’azote constitueront d’ailleurs les caractéristiques de base de cet ingrédient. À l’aide de procédés adaptés, le polymère sera ensuite rincé abondamment pour éliminer les traces résiduelles d’acide. La quantité résiduelle d’acide constituera le troisième paramètre caractérisant cet ingrédient. Pour finir, le polymère est imprégné avec de l’alcool isopropilique pour améliorer sa stabilité et former les collodions initiaux.

Des résines additionnelles pour une meilleure qualité de film

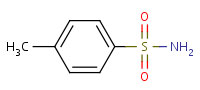

Ce filmogène de base est complété dans les formulations commerciales, par une résine garnissante permettant d’augmenter l’extrait sec et donc de contrôler la quantité de film formé à la surface de l’ongle. Pendant de nombreuses années, les résines garnissantes utilisées étaient des produits obtenus par condensation du toluène sulfonamide et du formaldéhyde, connues sous le nom commercial de Santolite®.

Ce filmogène de base est complété dans les formulations commerciales, par une résine garnissante permettant d’augmenter l’extrait sec et donc de contrôler la quantité de film formé à la surface de l’ongle. Pendant de nombreuses années, les résines garnissantes utilisées étaient des produits obtenus par condensation du toluène sulfonamide et du formaldéhyde, connues sous le nom commercial de Santolite®.

Cette résine, qui comme la nitrocellulose, présente des propriétés assez bien adaptées à son usage, présente également la propriété de relarguer de faibles quantités de formol. Ceci à deux conséquences:

• améliorer l’accroche du film sur l’ongle, le formol étant un modificateur de la limbe (plaque unguéale),

• mais également, de par ses propriétés allergisantes, développer des phénomènes de sensibilisation à l’usage de ces produits.

Cette seconde caractéristique a conduit à la reformulation par substitution par différentes résines de complément. Parmi celles-ci, les résines polyester constituent une alternative très largement répandue à ce jour.

Des plastifiants pour la souplesse du film

Ces résines sont modifiées par des plastifiants externes au polymère, ajoutés intentionnellement à la formulation. Ces plastifiants sont de deux types : le camphre et les phtalates. Ces derniers ont été remplacés depuis plusieurs années par un ester de l’acide citrique, le tri-éthyle-citrate.

Des solvants adaptés

Un autre poste du formulaire très important est constitué par les solvants. Pour former un film de qualité, qui doit donc être continu, les résines et en particulier la nitrocellulose, doivent être dissoutes dans un solvant vrai. Or, seules deux familles de solvants sont compatibles avec cette fonction : les esters et les cétones. Les esters, méthyle, éthyle, butyle, iso-butyle, sont les plus largement utilisés, car ils permettent d’obtenir des mélanges azéotropes ayant des propriétés d’évaporation compatibles avec leur usage. Un séchage trop rapide conduit à des phénomènes d'écaillage ; s'il est trop long, ceci conduira à un film trop mou susceptible de pelliculer, et marquant assez facilement.

Les cétones sont plus rarement utilisées, elles le sont principalement dans les vernis à séchage rapide. La méthyle éthyle cétone sera utilisée dans ce cas, l’acétone étant trop volatile.

Elles constituent par ailleurs la base de formulation du dissolvant, et l’acétone (diméthyle-cétone) en particulier. Dans les dissolvants, l’effet blanchissant du solvant, correspondant à la précipitation superficielle de protéines par le solvant, est compensé par la présence d’eau.

Des agents de suspension

La sédimentation potentielle des pigments est compensée par l'utilisation de colloïdes stabilisants. Ces colloïdes sont des argiles organophiles, obtenues par substitution des cations minéraux par des cations organiques à partir de qualité d’argiles courantes : bentonite, montmorillonite, etc.

Une palette d’agents colorés

Les colorants ne sont pratiquement pas utilisés. Par contre, les pigments sont ceux classiquement utilisés et autorisés dans les applications cosmétiques.

On distingue les pigments organiques des pigments minéraux, ces derniers ayant tendance à favoriser le phénomène de sédimentation.

Pendant de nombreuses années, l'utilisation de nacres dites naturelles trouvait place dans les formulations. Ces pigments nacrant obtenus à partir d’écailles de poisson pilées, riches en guanine et en hypoxanthine, permettent d’obtenir des effets chatoyants.

De nos jours, ces pigments sont très souvent remplacés par des matériaux sandwich tels que Mica-titane, Silica-titane ou Borosilicate pour obtenir des effets de perlescence et de teinte particuliers. On notera dans quelques applications spécifiques l’utilisation de grades particuliers d’oxychlorure de Bismuth.

La concentration totale en matières colorantes est relativement faible, de l’ordre de 1 à 2 %, presque toujours <5 %.

Un exemple de formulation actuelle de vernis classique :

BUTYL ACETATE, ETHYL ACETATE, NITROCELLULOSE, PHTHALIC ANHYDRIDE/TRIMELLITIC ANHYDRIDE/GLYCOLS COPOLYMER, ISOPROPYL ALCOHOL, ISOBUTYL ACETATE, ACETYL TRIBUTYL CITRATE, STYRENE/ACRYLATES COPOLYMER, STEARALKONIUM HECTORITE, BENZOPHENONE-1, TRIHYDROXYPALMITAMIDOHYDROXYPROPYL MYRISTYL ETHER, ALGAE EXTRACT, DIMETHICONE, PHOSPHORIC ACID.

May also contain (+/-): CI 12085 (RED 36), CI 15850 (RED 7 LAKE), CI 15880 (RED 34 LAKE), CI 15985 (YELLOW 6 LAKE), CI 19140 (YELLOW 5 LAKE), CI 42090 (BLUE 1 LAKE), CI 47005 (YELLOW 10 LAKE), CI 75170 (GUANINE), CI 75470 (CARMINE), CI 77000 (ALUMINUM POWDER), CI 77007 (ULTRAMARINES), CI 77163 (BISMUTH OXYCHLORIDE), CI 77491, CI 77492, CI 77499 (IRON OXIDES), CI 77510 (FERRIC FERROCYANIDE), CI 77742 (MANGANESE VIOLET), CI 77891 (TITANIUM DIOXIDE), MICA.

Un exemple de formulation d’un vernis à séchage rapide :

ETHYL ACETATE, BUTYL ACETATE, NITROCELLULOSE, ACETYL TRIBUTYL CITRATE, PHTHALIC ANHYDRIDE/TRIMELLITIC ANHYDRIDE/GLYCOLS COPOLYMER, HEPTANE, ISOPROPYL ALCOHOL, TOSYLAMIDE/EPOXY RESIN, STYRENE/ACRYLATES COPOLYMER, MICA, STEARALKONIUM BENTONITE, N-BUTYL ALCOHOL, ADIPIC ACID/NEOPENTYL GLYCOL/TRIMELLITIC ANHYDRIDE COPOLYMER, SILICA, BENZOPHENONE-1, BENZOPHENONE-3, QUATERNIUM-18 BENTONITE, CORALLINA OFFICINALIS EXTRACT, TRIMETHYLPENTANEDIYL DIBENZOATE, POLYETHYLENE, MEK, POLYVINYL BUTYRAL, PHOSPHORIC ACID, CITRAL, ALUMINUM HYDROXIDE, DIMETHICONE, TRIETHOXYCAPRYLYLSILANE, METHICONE, TRIMETHYLSILOXYSILICATE, AQUA/WATER, LITSEA CUBEBA FRUIT OIL.

May also contain (+/-) : CI 77491/CI 77492/CI 77499, CI 77891, CI 15850, CI 19140, CI 42090, CI 77510, CI 15880, CI 47000, CI 60725.

Une fabrication en plusieurs étapes

La première phase consiste en la fabrication du polymère de base, la nitrocellulose. Cette étape est réalisée dans des unités chimiques très spécialisées, conduisant à ce qu’il y a très peu d’opérateurs industriels dans le monde.

La mise en solution des résines et des collodions se fait à l’aide de mixeurs à fort taux de cisaillement dans des locaux traités ADF pour des raisons de sécurité.

L’opération la plus compliquée réside dans la préparation des pâtes pigmentaires. En effet, la qualité de dispersion doit être optimum pour garantir un produit de qualité.

Les opérations de mise à la teinte relève de l’art du coloriste, et représentent, comme habituellement dans l’industrie cosmétique, une étape particulière des procédés de fabrication.

Jean-Claude Le Joliff

Webographie

•

http://www.fashion-nail.net/article-avlm-l-histoire-du-vernis-a-ongle-72885037.html

•

http://fr.wikipedia.org/wiki/Vernis_à_ongles

•

http://nailartiseasy.fr/2013/01/05/lhistoire-du-vernis-a-ongles/

•

http://littlemissnailpolish.blogspot.fr/2012/09/the-history-of-nail-polish-part-three.html

•

http://www.nailsmag.com/news/10418/nail-care-then-and-now

•

http://nailartjournal.com/history-of-manicure/

•

http://www.beautifully-invisible.com/2011/05/nail-lacquer-blood-red-nails-fingertips-history-nailpolish.html

•

http://www.historyofcosmetics.net/history-of-makeup/history-of-nail-polish/

•

http://www.cosmetikwatch.com/fr/produit/?id=508

•

https://www.lacquerous.com/how-it-works