Dans une précédente contribution, nous avons remis en perspective les différents domaines d’usage du talc en formulation cosmétique. Nous reprenons ici une publication réalisée par Jean-François Robert, qui a passé presque toute sa carrière professionnelle dans le talc. Ses connaissances de la minéralogie et de la géologie du talc sont sans pareilles. Il a pris sa retraite en juillet 2016 après une carrière de 35 ans. Nous le remercions pour cette contribution. Jean Claude Le Joliff

Le talc : brève introduction

Le terme "talc" répond à plusieurs définitions : c’est d’abord, pour le grand public, une poudre blanche utilisée pour les soins corporels (la poudre des bébés). Mais c’est aussi, pour le géologue, un minéral et par extension, pour l’exploitant, la roche, "le minerai", à partir de laquelle on produit le talc. Dans la profession, le talc est un minéral industriel qui doit ses multiples applications à des propriétés minéralogiques spécifiques.

Le minéral est connu et utilisé depuis la plus haute antiquité, soit en poudre (cosmétique ou charges diverses), soit à l’état brut comme pierre ornementale susceptible d’être sculptée. À titre d’exemple, des chercheurs ont montré que le talc entrait dans la composition des peintures de la grotte de Lascaux ! Selon sa pureté ou son état d’agglomération, le talc est connu sous le nom de stéatite (forme massive), ou de soapstone (pierre à savon) pour certaines variétés de talc impur (dérivé de roches ultramafiques qui peut être scié et employé comme pierre ornementale ou réfractaire).

Le minéral

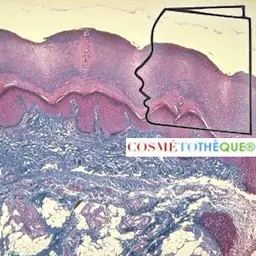

Le talc appartient à la famille des phyllosilicates qui regroupe entre autres les micas, les chlorites, ainsi que certaines argiles. Les minéraux de cette famille se caractérisent par la propriété remarquable de se débiter en minces feuillets à la façon du mica.

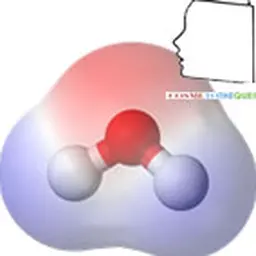

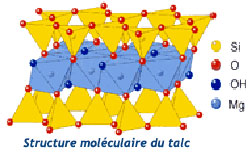

Le talc cristallise dans le système monoclinique. Au plan moléculaire, l’édifice élémentaire est formé d’une couche de brucite Mg(OH)₂, interstratifiée entre deux feuillets siliceux constitués de tétraèdres de type SiO₄. Dans le motif primitif, les liaisons internes entre les couches sont à la fois extrêmement étroites (la couche de brucite partage les sites oxygène des sommets tétraédriques de la couche siliceuse) et presque totalement compensées, ce qui explique que le minéral est électriquement neutre. En revanche, aucune liaison, autre que celle de Van der Waals, ne relie entre eux les motifs élémentaires. Les propriétés spécifiques du minéral, en particulier ses propriétés de surface (le talc est hydrophobe, lipophile), son toucher doux et onctueux, sa grande inertie chimique et sa lamellarité, dérivent de cette structure élémentaire.

Le talc cristallise dans le système monoclinique. Au plan moléculaire, l’édifice élémentaire est formé d’une couche de brucite Mg(OH)₂, interstratifiée entre deux feuillets siliceux constitués de tétraèdres de type SiO₄. Dans le motif primitif, les liaisons internes entre les couches sont à la fois extrêmement étroites (la couche de brucite partage les sites oxygène des sommets tétraédriques de la couche siliceuse) et presque totalement compensées, ce qui explique que le minéral est électriquement neutre. En revanche, aucune liaison, autre que celle de Van der Waals, ne relie entre eux les motifs élémentaires. Les propriétés spécifiques du minéral, en particulier ses propriétés de surface (le talc est hydrophobe, lipophile), son toucher doux et onctueux, sa grande inertie chimique et sa lamellarité, dérivent de cette structure élémentaire.

Sa formule chimique Mg₃ (Si₄ O₁₀) (OH)₂ correspond à celle d’un silicate de magnésium hydraté avec la composition théorique suivante : SiO₂ : 63,27 % ; MgO : 31,88 % ; H₂O : 4,75 %. Le minéral peut admettre dans son réseau du fer (jusqu’à 5 %) en remplacement du magnésium. À noter que le talc a une sœur jumelle dotée d’une structure moléculaire identique : la phyrophyllite (silicate d’aluminium hydraté) qui peut dans certains cas être utilisée dans les mêmes applications que le talc comme l ’ agalmatolithe au Brésil.

La dureté du talc, dans l’échelle de Mohs, le définit comme le minéral le plus tendre, ce qui n’est que partiellement vrai. En réalité, cette faible dureté n’est qu’apparente puisqu’elle est due à l’absence de liaisons entre les lamelles élémentaires du minéral qui glissent les unes sur les autres à la moindre sollicitation, donnant l’impression de douceur.

La densité du talc (2,65), voisine de celle des autres silicates, n’est pas du tout spécifique. Sa couleur en masse est blanche, verdâtre ou rosée quand il est pur. Cependant, le talc peut présenter des couleurs variées en fonction des différentes impuretés qui l’accompagnent, comme le graphite qui donne des variétés de talc grises ou franchement noires. Dans tous les cas, la poudre reste blanche. Porté à 1000°, le talc perd son eau de constitution et se transforme en enstatite Mg₂ (Si₂ O₆), minéral anhydre de la famille des pyroxènes.

Le talc est, par définition, un minéral lamellaire. Mais cette propriété est plus ou moins développée selon le gisement d’origine. Il existe des talcs microcristallins, c'est-à-dire des variétés compactes et massives dans lesquelles la lamellarité n’est pratiquement pas décelable quelque soit l’échelle d’observation, d’autres "micro-lamellaires" où elle s’exprime dans la poudre après micronisation, et enfin d’autres "macro-lamellaires" où elle peut être observée sur l’échantillon macroscopique. La lamellarité est recherchée dans de nombreuses applications pour son effet barrière (imperméabilité) ou renforçant (amélioration des caractéristiques mécaniques).

Le talc est, par définition, un minéral lamellaire. Mais cette propriété est plus ou moins développée selon le gisement d’origine. Il existe des talcs microcristallins, c'est-à-dire des variétés compactes et massives dans lesquelles la lamellarité n’est pratiquement pas décelable quelque soit l’échelle d’observation, d’autres "micro-lamellaires" où elle s’exprime dans la poudre après micronisation, et enfin d’autres "macro-lamellaires" où elle peut être observée sur l’échantillon macroscopique. La lamellarité est recherchée dans de nombreuses applications pour son effet barrière (imperméabilité) ou renforçant (amélioration des caractéristiques mécaniques).

Dans la nature, le talc est souvent accompagné par la chlorite, un aluminosilicate de magnésium, fer et aluminium, qui possède des propriétés voisines et des conditions de gisement comparables.

Mode de gisement et conditions de formation

Le talc est un minéral commun des roches métamorphiques. Il est caractéristique du facies "schistes verts" où il apparaît dans des talc-schistes. Cependant, les concentrations massives suffisamment pures pour donner lieu à des exploitations économiques sont rares et en principe de tailles limitées.

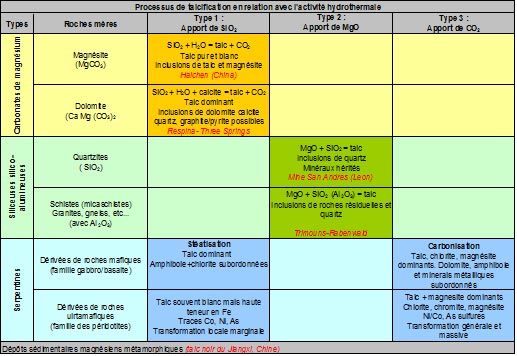

Les gisements de talc procèdent toujours de la transformation de roches préexistantes, soit magnésiennes (dolomies, magnésites ou serpentinites), soit siliceuses (quartzites ou pélites gréseuses), sous l’effet de circulations hydrothermales qui véhiculent un ou plusieurs des composants nécessaires à la formation du minéral, à savoir : MgO, SiO₂, CO₂ et H₂O. Les conditions qui président à la formation du minéral sont celles d’un métamorphisme régional de faible intensité, c’est à dire des températures de l’ordre de 350° à 400°. Enfin, les minéralisations ainsi formées conservent en héritage certains des caractères physiques, chimiques ou structuraux des roches mères originelles (voir tableau ci-dessous).

En règle générale, c’est la tectonique qui contrôle la répartition spatiale des minéralisations talqueuses et leurs relations avec les roches encaissantes ; son rôle est crucial dans le processus génétique avec la création de la porosité (fracturation et micro-fracturation) qui permet la circulation des fluides et leur pénétration dans les roches. Quant à la cristallinité du minéral, en particulier son degré de lamellarité, elle est déterminée par les pressions et déformations qu’il a subies pendant et après sa genèse.

On classe généralement les gisements de talc en fonction de la nature des roches dont ils dérivent, distinguant ainsi ceux qui résultent de la transformation :

1)

de roches mères magnésiennes de nature carbonatée

(dolomies ou magnésites), transformées sous l’effet d’une métasomatose siliceuse,

2)

de roches mères siliceuses

comme des quartzites, par exemple, transformées sous l’effet d’une métasomatose magnésienne ; à noter qu’en présence de roches silico-alumineuses (gréso-pélitiques voire granitiques par exemple), la chlorite s’ajoute au talc dans la paragenèse réactionnelle,

3) de roches mères magnésiennes d’origine ultrabasique comme les serpentinites ; sous l’effet de venues massives de CO₂ (carbonisation), la serpentinite originelle se décompose en deux phases minéralogiques : talc et carbonate magnésien (magnésite) avec accessoirement des minerais métalliques résiduels (magnétite, chromite, sulfures variés de fer, nickel et de cobalt). En présence de minéraux alumineux dans la roche mère, la chlorite peut aussi être présente. Il est à noter que dans ce type de gisement, la proportion de talc disséminée dans la roche ne dépasse pas 50 %.

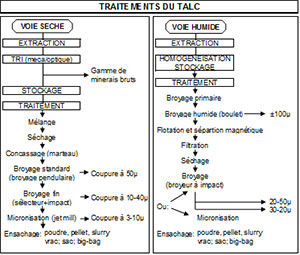

Si les deux premières formes (types 1 et 2), qui assurent la part la plus importante (>80 %) de la production mondiale, peuvent donner lieu à des concentrations suffisamment pures pour être exploitées en l’état, les gisements de talc/carbonates, dérivés des serpentinites (du type 3) dans lesquels la teneur en talc n’excède pas 50 %, nécessitent pour la production de poudre de talc pur la mise en œuvre de traitements par voie humide tels que la flottation (voir fig. 2 ci-dessous).

Enfin, il existe des gisements d’origine sédimentaire qui se présentent comme des couches inter-stratifiées dans des séries de natures diverses, souvent carbonatées, et qui résultent sans doute de l’évolution diagénétique de sédiments magnésiens (gisements de " black talc" du Jiangxi, Chine).

La production industrielle

Le talc est généralement exploité en carrières à ciel ouvert, plus rarement (au moins en Occident) en mines souterraines. Pour les gisements de talc pur, l’extraction sélective est généralement complétée par du tri manuel ou mécanique qui conduit à l’élaboration de différents grades, séparés en fonction de critères minéralogiques, de pureté, couleur, blancheur, granulométrie, qui seront à la base de la gamme des produits commerciaux.

Le talc est généralement exploité en carrières à ciel ouvert, plus rarement (au moins en Occident) en mines souterraines. Pour les gisements de talc pur, l’extraction sélective est généralement complétée par du tri manuel ou mécanique qui conduit à l’élaboration de différents grades, séparés en fonction de critères minéralogiques, de pureté, couleur, blancheur, granulométrie, qui seront à la base de la gamme des produits commerciaux.

Les minerais mixtes à talc carbonate des gisements de type 3 doivent, pour parvenir au même niveau de concentration, subir au préalable un enrichissement par flottation, en voie humide (cf. fig. ci-contre).

Le talc est un produit naturel dont le traitement se limite le plus souvent à un séchage, broyage et conditionnement. Exceptionnellement il peut comporter un traitement de surface (silane, amine) visant à améliorer ses propriétés, voire une calcination. La technique de broyage la plus répandue pour le talc est celle du broyage pendulaire (type Raymond), qui permet d’obtenir des finesses de l’ordre de 40 µ (qualifiées de standards) avec un effet délaminant, ce qui renforce les propriétés naturelles du minéral. Des produits plus fins (30 µ) peuvent être obtenus soit par sélection des poudres standards, soit après micronisation (microniseurs à impacts) et sélection (15-30 µ). Le broyage à air comprimé ou à vapeur (jet mill) permet d’atteindre des finesses comprises entre 3 et 15 µ. Enfin, des techniques de broyage humide à effet délaminant permettent d’obtenir des produits à haute surface spécifique (HAR).

Une fois broyées, les poudres sont conditionnées en fonction de leur utilisation et de la demande du client. Les talcs très fins et de densité apparente très faible sous la forme poudre sont souvent densifiés (compaction) sous forme de granulés pour faciliter la manutention, le stockage et le transport. On distingue plusieurs formes de produits marchands : la poudre libre et les produits granulés qui peuvent être livrés en sacs, big bags ou en vrac (citernes), et enfin les slurries, dispersion de poudre dans un medium se présentant sous forme liquide) (en citernes).

Les qualités commerciales se définissent par leur degré de finesse, exprimé en diamètre moyen des particules ou coupure granulométrique (top cut), leur coefficient de forme (lamellarité), leur pureté minéralogique (analyse chimique) et leur blancheur, qui est un paramètre qualitatif important. On peut distinguer d’une façon synthétique les niveaux de blancheur suivants :

• produits industriels : bl Y > 75 à 83,

• produits blancs : bl Y > 83 à 88,

• produits extra blancs : bl > 88 à 95.

À noter que la blancheur augmente avec la finesse de la poudre.

La logistique

Le talc est un minéral industriel dont les ressources à l’échelle mondiale sont somme toute limitées et très disséminées dans des gisements plutôt petits souvent difficiles à rationaliser. Le minéral reste un pondéreux : si les qualités pures, blanches, peu concurrencées et tirées par des marchés rémunérateurs tels que l’automobile, peuvent atteindre des prix élevés qui leur permettent de voyager, les produits de moyenne gamme doivent être valorisés par des traitements spécifiques pour une distribution régionale, tandis que les produits gris de bas de gamme en concurrence avec d’autres commodités n’intéressent qu’un marché local.

Applications et marchés

Le talc est une charge fonctionnelle dont les applications industrielles découlent des propriétés physiques et chimiques. La gamme de ses applications est extrêmement étendue. De plus, elle n’est pas figée, mais elle est au contraire en constante évolution et a dû s’adapter aux besoins du marché et coller aux mutations technologiques. C’est ainsi que, à coté de son rôle bien connu dans les poudres cosmétiques, les applications traditionnelles du talc étaient principalement, jusqu’à une époque récente, la charge papetière et le support de produits phytosanitaires appliqués en poudre pour les traitements agricoles et viticoles. Ces deux fonctions ont, de nos jours, pratiquement disparues. En effet, si le talc, en raison de son inertie chimique, a été longtemps la charge incontournable quand la fabrication du papier exigeait un milieu acide, les progrès technologiques qui ont permis l’adoption du milieu neutre au début des années 80 ont de fait supprimé l’avantage technique décisif du talc dans cette application et ont conduit au développement de charges alternatives meilleur marché comme les carbonates. De la même façon, en agriculture, la progression des méthodes de traitements par voie humide au détriment des poudres a rendu le rôle du talc inopérant. Parallèlement, d’autres applications ont été développées (et c’est là le rôle la fonction R&D/A) pour remplacer celles qui devenaient obsolètes, dans des marchés nouveaux avec une plus haute valeur ajoutée.

Aujourd’hui les principaux segments d’application sont :

• le domaine des soins corporels et cosmétiques, ses utilisations en relation avec les propriétés de surface du minéral, comme la rétention de parfum, sa douceur au touché, son caractère hydrophobe ;

• la pharmacie où le talc est l’excipient par excellence, neutre, chimiquement inerte et parfaitement inoffensif ; par ses propriétés lubrifiantes (lipophiles), il aide au pressage des comprimés ;

• en peinture, dans le segment des peintures décoratives, il entre dans tous les types de formules grâce à sa lamellarité et son pouvoir couvrant, comme charge fonctionnelle, opacifiante ou agent de matage ; pour les variétés très blanches, il joue le rôle d’extendeur de titane ; dans les peintures industrielles (anticorrosion), le talc est utilisé pour l’effet barrière apporté par sa lamellarité ;

• en plastique, sa lamellarité associée à son inertie thermique contribue à l’amélioration des propriétés mécaniques (rigidité, résistance aux chocs) des polymères renforcés ; le talc est de plus en plus utilisé dans l’industrie automobile (tableaux de bord, garnitures, pare-chocs, etc…) où il contribue à la réduction du poids des véhicules et il est intéressant de noter qu’une voiture moderne contient en moyenne 15 kg de talc ! il est également utilisé comme charge fonctionnelle dans le polypropylène d’aspect (électroménager blanc), l’emballage, les tubes et profilés ;

• en papeterie, s’il a perdu en partie la place prépondérante qu’il occupait dans le domaine de la charge en milieu acide, le talc reste utilisé comme charge fonctionnelle en complément d’autres minéraux (carbonates, kaolins) pour ses propriétés de surface et sa lamellarité ; il garde un rôle prédominant dans l’application "pitch et sticky", c'est-à-dire comme agent de passivation des résines résiduelles pendant la fabrication de la pâte et le traitement des papiers recyclés, augmentant ainsi la productivité des machines à papiers ; enfin dans le couchage, il contribue à améliorer l’aspect de surface de la feuille et son imprimabilité ;

• dans l’industrie du caoutchouc, c’est une charge renforçante utilisée pour améliorer les écoulements de matière au moment de la fabrication des pièces moulées ou extrudées et les propriétés de résistance au feu. Il est utilisé dans les pneumatiques pour accroitre l’imperméabilité (effet barrière) ;

• en céramique, les

applications du talc s’apparentent davantage à la fonction d’un minerai dans le sens où, mélangé aux autres constituants, il est chargé d’apporter du magnésium à la formule ; dans les céramiques traditionnelles, le magnésium joue un rôle de fondant permettant d’abaisser la température de cuisson, tandis que dans les céramiques techniques (cordiérite), c’est un catalyseur physico-chimique. Dans le cas de minerais chloriteux, l’apport d’aluminium s’ajoute à celui de magnésium ;

• il faut encore citer l’utilisation du talc comme antimotant et agent lubrifiant dans l’industrie des engrais, l’alimentation animale et humaine.

Le talc en France : Luzenac

Situé à 130 km à vol d’oiseau au Sud-Est de Toulouse dans les Pyrénées Ariégeoises, près du village de Luzenac, le gisement de Trimouns est exploité à ciel ouvert depuis le milieu de XIXe siècle. C’est un des plus gros gisements du monde : on estime qu’il a déjà produit près de 20 millions de tonnes de talc marchand.

Situé à 130 km à vol d’oiseau au Sud-Est de Toulouse dans les Pyrénées Ariégeoises, près du village de Luzenac, le gisement de Trimouns est exploité à ciel ouvert depuis le milieu de XIXe siècle. C’est un des plus gros gisements du monde : on estime qu’il a déjà produit près de 20 millions de tonnes de talc marchand.

Le gisement

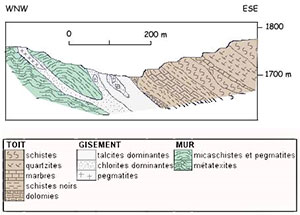

Au col de Trimouns, les minéralisations sont localisées en bordure est du massif du St-Barthélemy, le long d’un contact tectonique majeur et profond dont le jeu a entraîné le chevauchement de la couverture Paléozoïque faiblement métamorphique sur le socle cristallin. La minéralisation talco-chloriteuse est inclinée vers l’est. Elle forme une couche de 15 à 35 m de puissance, continue sur plusieurs kilomètres suivant l’axe nord-sud. Une coupe du gisement perpendiculaire à son allongement montre, d’est en ouest, la succession suivante (Voir le profil ci-contre).

• Situés au toit, des schistes noirs avec des intercalations dolomitiques attribuées au sommet de l’Ordoviciens.

• La veine talqueuse dérivant de la transformation des dolomies cristallines sus-jacentes dont le talc conserve la couleur et les structures.

• Dans l’axe du gisement, des inclusions lenticulaires (0 à 10m) de chlorites pures résultant de la transformation de noyaux de pegmatite injectés le long du plan de faille et massivement transformées en chlorite.

• Des formations talco-chloriteuses plus grises, résultant de la transformation de phyllades et micaschistes alternant avec des inclusions stériles résiduelles passant progressivement au mur stérile.

• Le mur correspondant aux gneiss et migmatites du socle du St Barthélemy.

L’exploitation

La fosse s’allonge sur 1,5 km suivant un axe nord-sud à 1600 m d’altitude entre un mur de gneiss migmatitiques à l’ouest et un toit schisteux et dolomitique à l’est. En raison des conditions climatiques, la carrière n’est travaillée que 6 mois dans l’année (de mai à novembre) par campagne. L’extraction du talc, en gradins (ht 5 m) orientés suivant l’axe du gisement, est mécanisée (excavatrices) et sélective. Le talc est expédié au moyen d’un téléphérique à l’usine située à Luzenac, dans la vallée 1000 m en contre bas.

Le traitement

L’usine de

Luzenac traite, conditionne et expédie la totalité du minerai extrait à Trimouns. Les installations se composent :

• d’une unité de tri et sélection incluant une station de tri optique pour la valorisation des minerais blancs,

• de hangars de stockage pour les produits bruts,

• des ateliers de broyage pendulaire, broyage fin et sélection, micronisation à air comprimée,

• de deux unités de conditionnement avec presses à granuler, dispositif de chargement des big bags, deux ensacheuses rotatives pour sacs papier, installations pour le chargement du vrac en citernes,

• de magasins de produits finis,

• d'ne station pilote pour la réalisation des essais industriels sur les nouveaux produits et pour l’optimisation des processus existants.

Le talc dans le monde : quelques chiffres

On estime la production annuelle mondiale à environ 5 millions de tonnes en excluant le talc vendu comme matière première céramique.

Au cours des trois dernières décennies, le marché international a été dominé par la Chine qui est non seulement le premier producteur mondial avec 2,300 kt/an mais aussi le fournisseur universel avec des exportations annuelles de l’ordre de 1,3 million de tonnes. Ce rôle prépondérant a été lié jusqu’en 2008 à la pratique de prix très bas mais aussi à la production abondante de qualités exceptionnelles (talc très blanc). Depuis 2010, la tendance s’est inversée en raison de l’augmentation des coûts de production, l’épuisement des réserves et l’émergence d’un marché domestique en pleine croissance qui est en passe de mobiliser toutes les ressources du pays.

• Second producteur (1 million de tonnes de talc par an), l’Europe a toujours joué un rôle important grâce aux gisements français et finlandais.

• En Amérique du Nord (USA et Canada), la production s’élève à 650 kt/an.

• L’Inde est un important producteur qui est crédité de 650 kt par an qu’il extrait principalement dans la province du Rajasthan. La production locale est pratiquement totalement absorbée par le marché domestique.

• La Russie possède des réserves limitées de qualité moyenne dans l’Oural. Sa production annuelle n’excédant pas 150 kt, elle importe de Chine et d’Europe des produits de haut de gamme (de l’ordre de 15 kt/an) pour satisfaire le marché domestique.

Jean-François Robert

(revu et corrigé en juin 2016)